Szia! Mélyhúzású alkatrészek beszállítója vagyok, és tudom, mennyire fontos ezeknek az alkatrészeknek a nagy fáradtságállósága. A fáradtság meghibásodása valódi nyaki fájdalom lehet, ami költséges pótlásokhoz és leállásokhoz vezethet. Tehát ebben a blogban megosztok néhány tippet, hogyan lehet növelni a mélyhúzású alkatrészek fáradtságállóságát.

Anyag kiválasztása

A mélyhúzó alkatrészek fáradtságállóságának növelésének első lépése a megfelelő anyag kiválasztása. A különböző anyagoknak eltérő a kifáradási tulajdonságai, ezért fontos, hogy olyat válasszunk, amely ellenáll a ciklikus igénybevételeknek, amelyeknek az alkatrészek ki lesznek téve.

- Nagy szilárdságú acélok: A nagy szilárdságú acélok nagyszerű választások olyan mélyhúzó alkatrészekhez, amelyeknek nagy fáradtságállóságra van szükségük. Nagy folyáshatárral és jó alakíthatósággal rendelkeznek, ami lehetővé teszi, hogy meghibásodás nélkül felvegyék az energiát a ciklikus terhelés során. Például a fejlett nagyszilárdságú acélok (AHSS), mint például a kétfázisú acélok és az átalakulással indukált plaszticitású (TRIP) acélok kiváló kifáradási teljesítményt nyújtanak. Ezeknek az acéloknak finomszemcsés mikrostruktúrájuk van, amely elősegíti a feszültség egyenletesebb elosztását, csökkentve a repedés kialakulásának esélyét.

- Alumíniumötvözetek: Az alumíniumötvözetek könnyű súlyuk miatt a mélyhúzó alkatrészeknél is népszerűek. Jó szilárdság-tömeg arányuk van, és megfelelő fáradtságállóságot biztosítanak. Általában olyan ötvözetek használatosak, mint a 6061 és 5052. A hőkezelhető 6061-es ötvözet hőkezelési eljárásokkal megerősíthető, ami javíthatja kifáradási élettartamát. Az 5052-es ötvözet viszont jó alakíthatósággal és korrózióállósággal rendelkezik, ami előnyös a zord környezetben használt alkatrészek számára.

Tervezés optimalizálás

A mélyhúzó alkatrészek kialakítása jelentős szerepet játszik a fáradásállóságukban. Egy jól megtervezett alkatrész csökkentheti a feszültségkoncentrációt és javíthatja a feszültségek általános eloszlását.

- Sima átmenetek: Győződjön meg arról, hogy az alkatrész különböző szakaszai között egyenletes átmenetek vannak. Az éles sarkok és élek feszültségnövelőként működhetnek, ahol nagyobb valószínűséggel keletkeznek repedések. A sarkok lekerekítése és a filé használata jelentősen csökkentheti a feszültségkoncentrációt. Például, ha egy mélyen húzott poharat tervez, az éles szélű helyett lekerekített alja megnövelheti annak fáradási élettartamát.

- Megfelelő falvastagság: Az egyenletes falvastagság fenntartása az egész alkatrészen elengedhetetlen. Az egyenetlen falvastagság a vékonyabb területeken feszültségkoncentrációhoz vezethet, ami növeli a fáradásos meghibásodás kockázatát. A mélyhúzási folyamat során fontos az anyagáramlás szabályozása az egyenletes falvastagság biztosítása érdekében. HasználhatodTranszfer Dietechnológia az alakítási folyamat jobb szabályozása és egyenletesebb falvastagság elérése érdekében.

Gyártási folyamatok

A mélyhúzó alkatrészek gyártási módja nagy hatással lehet a fáradtságállóságukra.

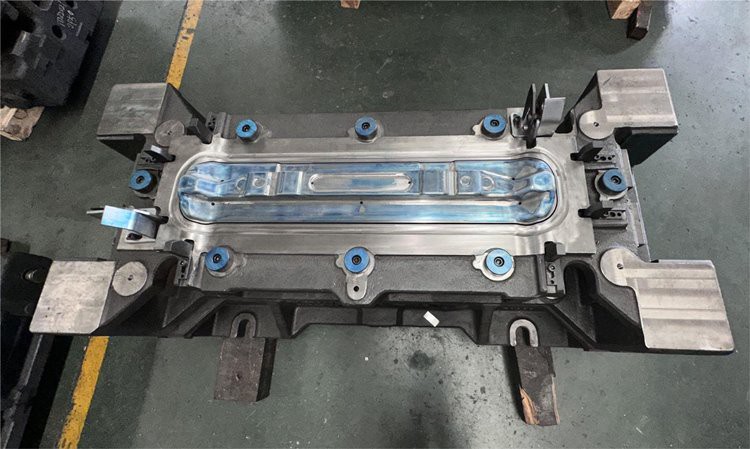

- Precíziós bélyegzés: A nagy pontosságú bélyegzési eljárásokkal biztosítható, hogy az alkatrészek pontosan és minimális hibákkal készüljenek.Progresszív fémlemez szerszámnagyszerű lehetőség a mélyhúzó alkatrészek nagy volumenű gyártásához. Lehetővé teszi több művelet végrehajtását egy menetben, csökkentve a hibás beállítás esélyét és javítva az alkatrészek általános minőségét.

- Hőkezelés: A hőkezeléssel javítható a mélyhúzó alkatrészek mechanikai tulajdonságai. Az olyan eljárások, mint az izzítás, a kioltás és a temperálás, megváltoztathatják az anyag mikroszerkezetét, növelve annak szilárdságát és szívósságát. Például az acél alkatrészek kioltása és megeresztése növelheti a keménységüket és a fáradtságállóságukat. Fontos azonban gondosan ellenőrizni a hőkezelési paramétereket, hogy elkerüljük a túlkeményedést vagy egyéb hibákat.

Felületi kikészítés

A mélyhúzó alkatrészek felületi állapota is befolyásolhatja a fáradásállóságukat.

- Polírozás: Az alkatrészek felületének polírozása eltávolíthatja a felületi hibákat és csökkentheti a felületi feszültségkoncentrációt. A sima felület kisebb valószínűséggel okoz repedéseket a ciklikus terhelés során. Használhat mechanikus vagy kémiai polírozási módszereket az anyagtól és az alkatrész követelményeitől függően.

- Bevonatok: A bevonatok felhordása az alkatrészek felületére további védelmet nyújthat a kifáradás ellen. Például egy vékony cink- vagy nikkelréteg gátat képezhet a korrózió ellen, ami felgyorsíthatja a kifáradás meghibásodását. Egyes fejlett bevonatok javíthatják a felület kenőképességét, csökkentve a súrlódást és a kopást a ciklikus terhelés során.

Minőségellenőrzés

A szigorú minőség-ellenőrzési rendszer bevezetése kulcsfontosságú annak biztosításához, hogy a mélyhúzó alkatrészek nagy fáradtságállósággal rendelkezzenek.

- Roncsolásmentes tesztelés: Használjon roncsolásmentes vizsgálati módszereket, például ultrahangos vizsgálatot, mágneses részecske-tesztet vagy örvényáram-tesztet az alkatrészek belső vagy felületi hibáinak kimutatására. Ezek a tesztek segíthetnek azonosítani a lehetséges gyenge pontokat az alkatrészek üzembe helyezése előtt.

- Fáradtsági vizsgálat: Végezzen fáradási vizsgálatot a mintadarabokon, hogy meghatározza azok kifáradási élettartamát meghatározott terhelési feltételek mellett. Ez segíthet a tervezés, az anyagválasztás és a gyártási folyamatok érvényesítésében. A vizsgálati eredmények elemzésével módosíthatja az alkatrészek fáradtságállóságát.

Szállító – Ügyfél-együttműködés

Mélyhúzó alkatrészek beszállítójaként hiszek az ügyfeleimmel való szoros együttműködésben annak biztosítása érdekében, hogy az alkatrészek megfeleljenek a fáradtságállósági követelményeiknek.

- Az alkalmazás megértése: Mindig szánok időt arra, hogy megértsem az alkatrészek konkrét alkalmazását. Az üzemi feltételek, így a terhelés típusának (húzó, nyomó vagy ciklikus), a terhelés gyakoriságának, a környezeti feltételeknek az ismerete segít abban, hogy a legmegfelelőbb anyagot, tervezési és gyártási folyamatokat ajánljam.

- Visszacsatolási hurok: Bátorítom ügyfeleimet, hogy adjanak visszajelzést az alkatrészek teljesítményéről. Ez a visszacsatolás felhasználható az alkatrészek minőségének és fáradtságállóságának folyamatos javítására. Ha egy ügyfél kifáradási meghibásodásról számol be, együtt dolgozom vele, hogy elemezzem a kiváltó okot, és olyan megoldásokat dolgozzunk ki, amelyek megakadályozzák, hogy ez megismétlődjön.

Ha kiváló minőségű mélyhúzó alkatrészeket keres, amelyek kiválóan ellenállnak a fáradtságnak, szívesen beszélgetek Önnel. Akár egy kis tétel egyedi tervezésű alkatrészre van szüksége, akár egy nagyszabású gyártási sorozatra van szüksége, rendelkezem a szakértelemmel és az erőforrásokkal az Ön igényeinek kielégítésére. Csak forduljon hozzám, és elkezdhetjük megbeszélni igényeit, és azt, hogy miként segíthetek a legjobb teljesítményű mélyhúzó alkatrészek megszerzésében.

Hivatkozások

- Dieter, GE (1986). Mechanikai Kohászat. McGraw – Hill.

- Kalpakjian, S. és Schmid, SR (2008). Gyártástechnika és technológia. Pearson Prentice Hall.

- Hertzberg, RW, Vinci, JA és Hertzberg, JM (2013). Mérnöki anyagok alakváltozási és törésmechanikája. Wiley.